在绿色能源浪潮中,风力发电已成为不可或缺的支柱。当我们仰望那些矗立在平原、山脊或海上的巨大风机时,看到的往往是转动的叶片和挺拔的塔筒。驱动这庞然大物平稳、高效运转的,是一系列精密且至关重要的“关节”——风电轴承。作为机械设备及配件领域的尖端产品,风电轴承不仅是连接与支撑的关键部件,更是技术壁垒极高的核心组件。

一、风电轴承:何以为“核心”?

风电轴承是风力发电机组中用于支撑旋转轴、传递载荷并确保部件间相对运动精度的机械元件。其重要性体现在:

- 高承载:需承受巨大的轴向载荷(来自风压)、径向载荷(自身重量)和复杂的倾覆力矩。

- 严苛工况:常年暴露于野外,承受高低温、沙尘、潮湿、盐雾腐蚀及变载荷冲击。

- 超长寿命:设计寿命要求通常超过20年,维护成本高昂,可靠性至关重要。

- 精密度要求高:直接影响传动效率、振动噪音及整机运行稳定性。

二、主要类型与应用部位

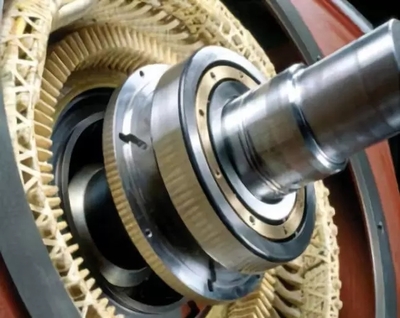

一台兆瓦级风力发电机组(尤其是主流的水平轴风机)中,轴承遍布关键传动链:

- 偏航轴承:位于塔筒与机舱连接处。作为“脖颈”,它使沉重的机舱能根据风向精准旋转,通常采用大直径四点接触球轴承或交叉滚子轴承。

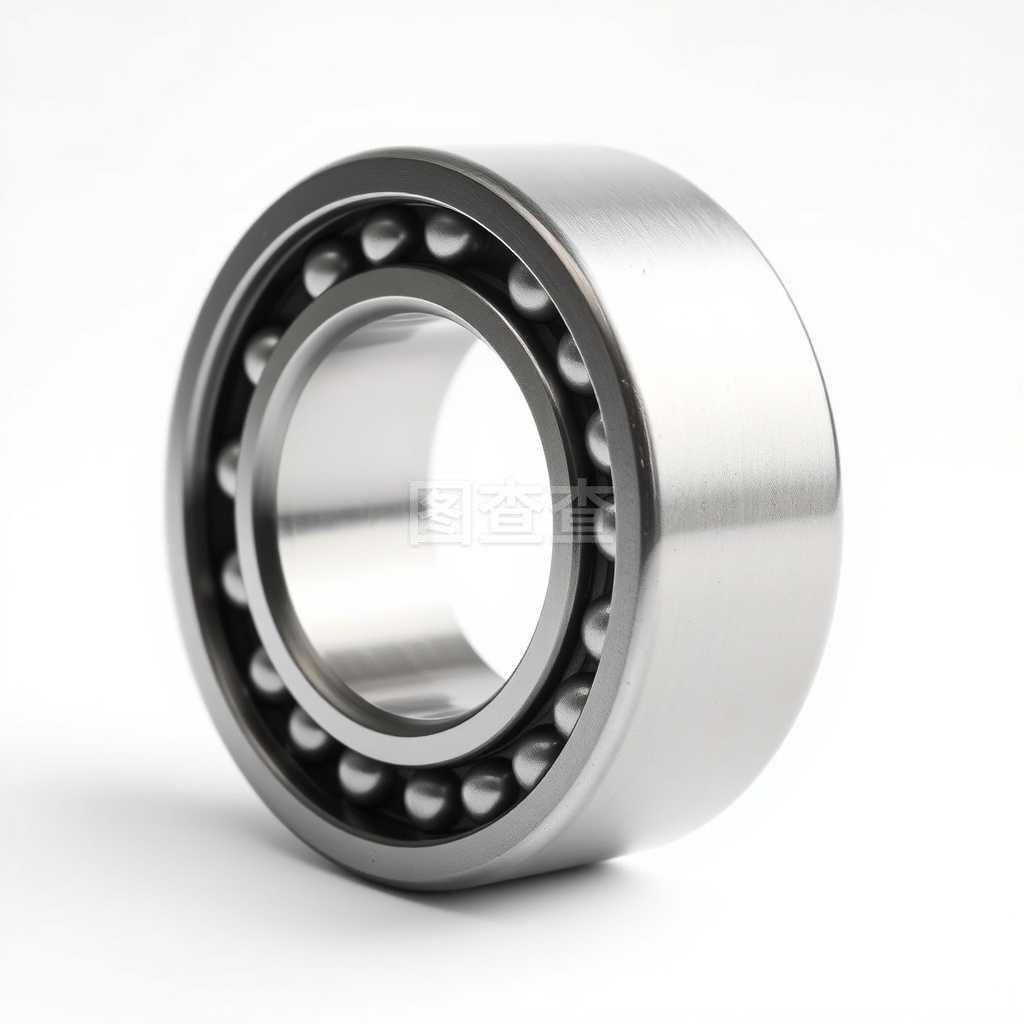

- 变桨轴承:连接轮毂与每个叶片根部。作为“手腕”,它控制叶片角度以调节迎风攻角,优化功率输出并抵御强风,多采用四点接触球轴承。

- 主轴轴承:支撑主传动轴,直接承受来自叶轮的所有载荷并传递给齿轮箱。这是受力最恶劣的部位之一,常用调心滚子轴承或圆锥滚子轴承。

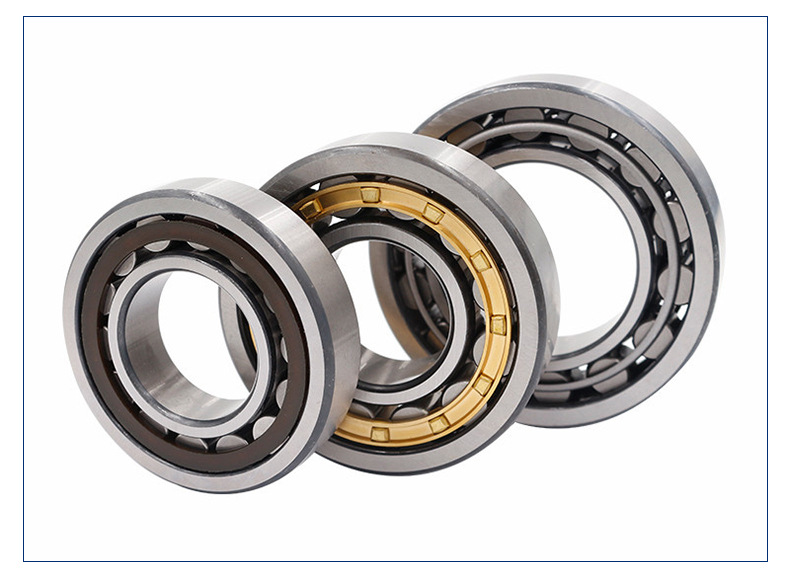

- 齿轮箱轴承:齿轮箱内部的高速轴、中间轴和低速轴上装有大量精密轴承,需承受高转速和复杂啮合力,对疲劳寿命要求极高。

- 发电机轴承:支撑发电机转子,通常为高速深沟球轴承或圆柱滚子轴承。

三、技术挑战与制造难点

风电轴承代表了轴承工业的顶级水平,其挑战主要在于:

- 材料科学与热处理:需采用特种洁净钢,并通过特殊热处理工艺(如渗碳、氮化)使轴承表面坚硬耐磨,心部保持韧性以抗冲击。

- 设计与仿真:依赖复杂的载荷谱分析、有限元仿真和疲劳寿命计算,以优化内部结构。

- 精密加工与检测:尺寸巨大(偏航变桨轴承直径可达数米),但公差要求极为严格,需要超大型数控机床和精密测量设备。

- 润滑与密封:需开发长效润滑脂和多重高效密封系统,以应对终身润滑或极长维护周期的要求。

- 试验验证:必须通过 rigorous 的台架试验,模拟实际工况下的寿命和可靠性。

四、产业链与市场格局

风电轴承是典型的技术与资本密集型产业。长期以来,高端市场被斯凯孚(SKF)、舍弗勒(FAG/INA)、铁姆肯(Timken)等国际巨头主导。随着中国风电产业的崛起和国产化替代的推进,以瓦轴(ZWZ)、洛轴(LYC)、新强联、天马等为代表的国内企业已在偏航变桨轴承等领域实现重大突破,并逐步向主轴轴承、齿轮箱轴承等更高附加值的领域进军。在材料纯度、设计软件、工艺稳定性等方面,仍需持续追赶。

五、未来发展趋势

- 大型化与轻量化:随着风机功率向10MW+甚至20MW发展,轴承尺寸更大,对轻量化设计和材料提出了更高要求。

- 高可靠性免维护:尤其对于海上风电,可维护性差,对轴承的可靠性和寿命提出了近乎苛刻的要求。

- 集成化设计:如将轴承功能与齿轮箱、发电机结构进行一体化集成设计,以降低成本、提升效率。

- 状态监测与智能运维:在轴承中集成传感器,实时监测振动、温度、润滑状态,实现预测性维护。

- 适应新机型:直驱、半直驱风机对轴承的类型和性能要求与传统双馈机型有所不同,推动着轴承技术的多元化发展。

###

风电轴承,这个隐藏在巨型风机内部的“隐形冠军”,是机械工业皇冠上的明珠之一。它集材料学、机械设计、精密制造和仿真技术于一体,其性能直接关系到风电项目的发电效率、运行安全和全生命周期成本。读懂风电轴承,不仅是对一个关键零件的认知,更是洞察高端装备制造业发展脉络的一扇窗口。随着全球能源转型的深化,对更高效、更可靠风电轴承的追求,将永不停歇。